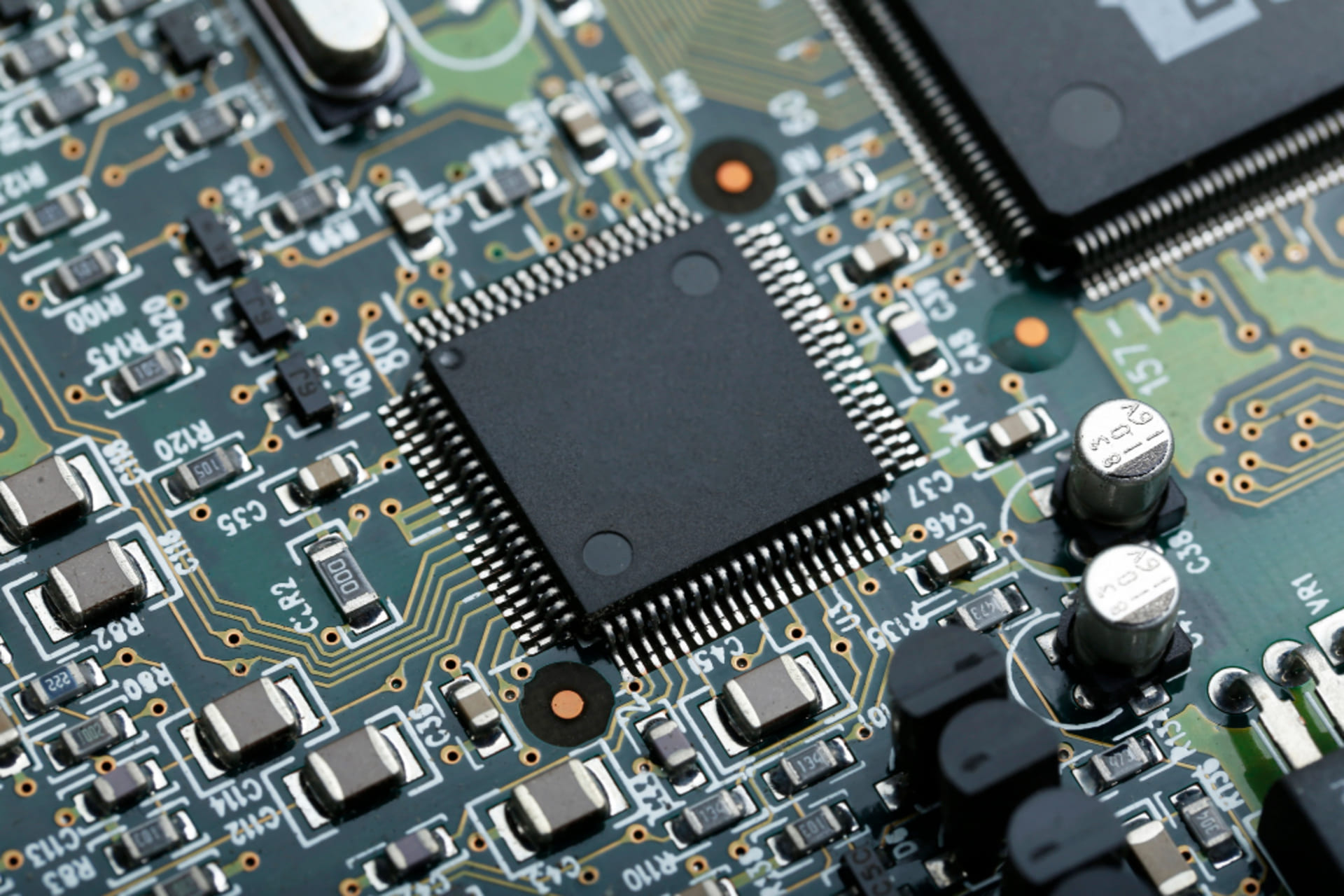

半導体の製造は、ナノメートル単位の精密加工を伴う高度なプロセスの集合体です。その生産ラインを支えるのが、製造装置、測定・検査装置、搬送システムを開発・供給する装置メーカーです。

前工程から後工程、そして検査や搬送に至るまで、各工程には専用の設備が必要とされ、装置産業そのものが半導体産業の根幹を成しています。

この記事では、代表的な装置メーカーの分類と、それぞれが担う重要な役割を解説します。

半導体製造装置メーカーとは

半導体の生産設備は、前工程(リソグラフィ・エッチングなど)、後工程(ダイシング・モールディングなど)、検査工程(ウェハ検査・パッケージ検査など)の3領域に分かれます。

各工程にはそれぞれ専用の製造装置が存在し、装置の種類と性能が製品品質を左右します。

前工程と後工程の違い

前工程はウェハ上に微細な回路を形成する段階で、極めて高い加工精度が求められます。ナノメートル(nm)レベルでの露光やエッチング、成膜といったプロセスが行われるため、装置投資額も非常に大きくなります。代表的な企業には、露光装置で世界シェアを握るASML、エッチングや成膜など広範囲をカバーするApplied Materialsや東京エレクトロン(TEL)があります。

一方、後工程ではダイシングやモールディング、パッケージングといった仕上げ工程が行われます。1台あたりの生産性が前工程ほど高くないため、複数台を並べてキャパシティを確保するのが一般的です。また、後工程は多品種少量生産に対応する必要があり、柔軟な装置構成が求められます。

装置の標準化とSEMI規格

半導体製造装置の設計は、国際業界団体「SEMI(Semiconductor Equipment and Materials International)」による規格に基づいています。SEMI規格は、半導体およびフラットパネルディスプレイ(FPD)製造に関わる装置メーカーや材料メーカーが共通で使用できるよう定められており、装置間通信や生産ラインの自動化を容易にしました。

この標準化により、製造プロセスの立ち上げが迅速化し、競争の過熱を抑制しながら技術発展を促しています。

測定・検査装置メーカーの重要性

半導体の製造においては、製造精度だけでなく品質保証も極めて重要です。そのため、生産ラインの随所で測定・検査が行われ、歩留まりの最適化と不良の早期発見が徹底されています。これを支えているのが、測定・検査装置メーカーです。

前工程で使われる代表的な測定・検査装置

前工程では、微細なパターン形成の精度を維持するための検査が欠かせません。

代表的な装置には以下のようなものがあります。

- 成膜工程で膜厚を測定する「エリプソメーター」

- リソグラフィ工程でパターンの重ね合わせ精度を確認する「オーバーレイメトロロジー装置」

- ウェハの反りを測定する「反り測定装置」

- 回路寸法を確認するための「走査電子顕微鏡(SEM)」

これらを製造する企業として、KLA(米国)が世界的に強く、同社は測定・検査分野で圧倒的なシェアを持ちます。また、ニコン、日立ハイテク、東レエンジニアリングといった日本メーカーも高精度検査技術で世界市場を支えています。

後工程における品質保証と検査

ウェハパターン形成後には、電気的な特性を確認するための「ウェハプローバー」や「テスタ」を用いた検査が行われます。

東京エレクトロンやアドバンテストはこの分野で高いシェアを持ち、測定・検査の自動化を進めています。

さらに後工程では、パッケージの外観や接合品質を確認する装置も不可欠です。

代表的なものとして、ワイヤボンディングの接合強度を確認する「せん断強度試験機」、外形寸法を測定する「スキャナ装置」、外観検査を行う「AOI(自動光学検査装置)」などがあります。

KLAはM&Aを通じて装置ラインナップを拡大し、製造装置全体のトップ5に入るシェアを確立しています。

また、生産装置そのものに測定・検査機能を組み込み、リアルタイムで品質をモニタリングする「インライン検査」も進展していますが、オフライン測定と比べると精度差があり、専用検査装置の重要性は今後も変わりません。

半導体工場を支える搬送システム

製造装置や検査装置が整っていても、ウェハやパッケージを確実に次工程へ運ぶ搬送システムがなければ生産は成り立ちません。

半導体工場ではクリーン環境の維持や24時間稼働が求められ、搬送の自動化が生産効率を大きく左右します。

OHT・AGV・AMRの違い

半導体工場で用いられる搬送設備は、大きく以下の3種類に分類されます。

- OHT(Overhead Hoist Transport)

天井に設置されたレール上を走行し、ウェハキャリアを吊り下げて運ぶ搬送システム。主に前工程で使用されます。代表的メーカーはムラテック、ダイフクなど。 - AGV(Automatic Guided Vehicle)

事前に設定された経路を走行する自動搬送車。主に後工程や組立ラインで用いられます。 - AMR(Autonomous Mobile Robot)

センサーやAIを活用し、空間を自律的に認識して最適経路を判断する搬送ロボット。近年、後工程での導入が進んでいます。

自動搬送の必要性と現状

前工程では、通常25枚のウェハを1ロットとして扱い、300mmウェハは重量があるため自動搬送機が不可欠です。一方、後工程は少量多品種生産であり、装置投資の回収が難しいことから人手搬送が依然として主流です。

しかし、2.5D・3Dパッケージなどの高密度実装技術が進む中で、後工程でも自動化ニーズが急速に高まっています。どの搬送システムにおいても、MES(Manufacturing Execution System)とのデータ連携が生産性向上の鍵を握り、ハードウェアとソフトウェアの両面における最適化が求められています。

まとめ

半導体製造装置、検査装置、搬送システムは、それぞれが独自の技術進化を遂げながら、相互に補完し合って生産効率と品質を支えています。

特に、微細加工技術の高度化により、装置の精度・自動化・標準化は今後さらに重要性を増すでしょう。

装置メーカーは単なる機器供給者ではなく、半導体産業の進化を支える技術パートナーとして不可欠な存在です。

今後も前工程から後工程までの一貫した自動化が進み、よりスマートで高効率な半導体製造ラインの実現が期待されます。