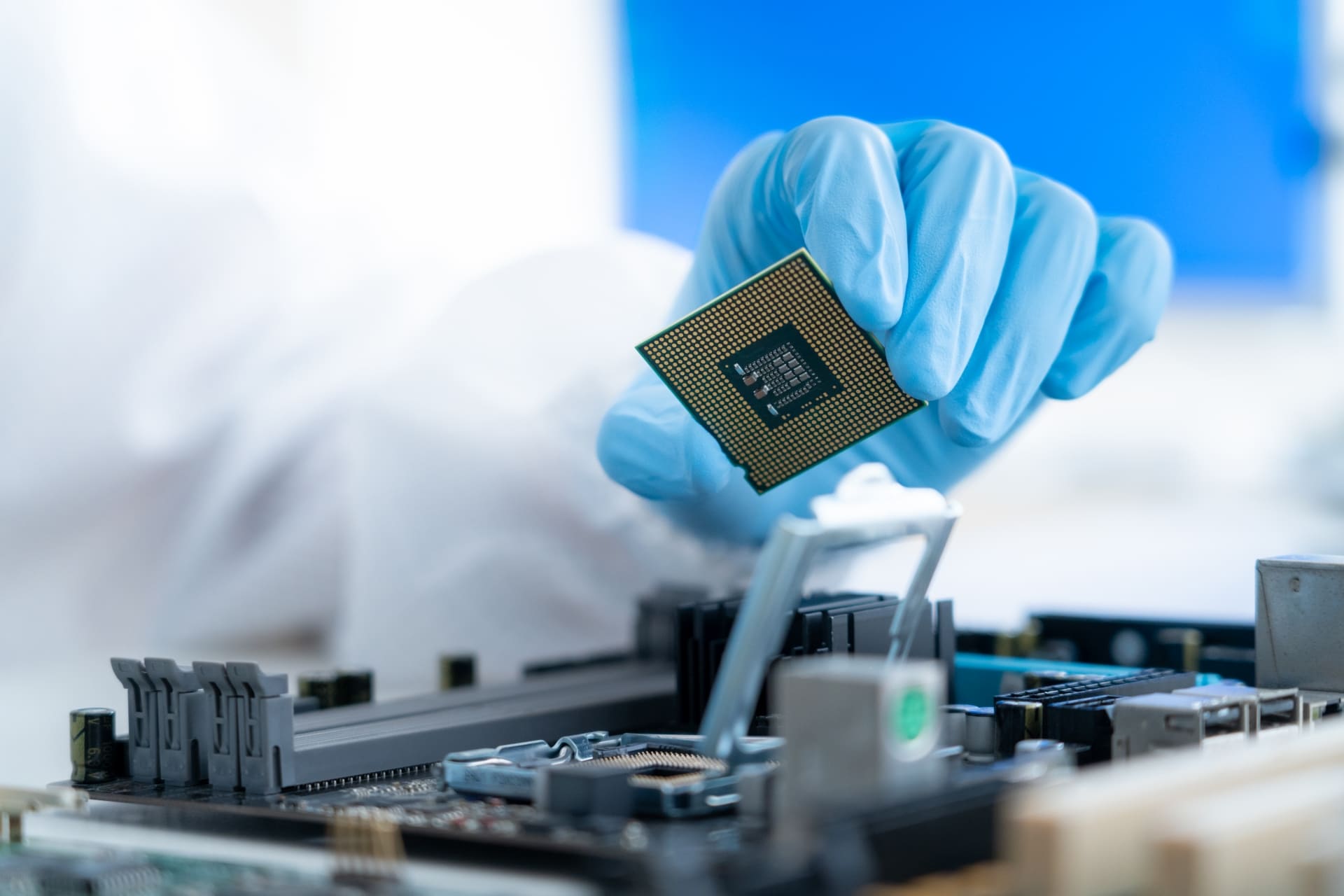

私たちの身の回りにあるあらゆる製品やサービス──スマートフォン、家電、自動車、産業機器、そしてクラウドやAIを支えるデータセンターまで、あらゆる分野に半導体が欠かせない存在となっています。

一見すると目に見えない小さな部品でありながら、その機能や性能が製品の価値を大きく左右するほど、半導体は現代のテクノロジー社会を支える“心臓部”です。

この記事では、私たちが日常的に使用する機器から産業インフラまで、さまざまな分野でどのように半導体が活用されているのかを、用途別にわかりやすく解説します。パソコンやスマートフォンといった身近な製品から、未来の社会を形づくる自動車や生成AIまで進化を続ける半導体の役割に迫ります。

営業業務の実態とその重要性

半導体産業の成長を支えているのは、製造だけではありません。顧客のニーズを把握し、適切な製品を提案・供給する営業部門の存在も極めて重要です。特に、半導体のリードタイムが長く、製品の種類が多様であるという特性上、営業業務には高度な専門性と柔軟な調整力が求められます。ここでは、「拡販」と「受給」の2つの視点から、営業の実態と重要性を見ていきます。

拡販業務と受給業務とは

半導体メーカーの営業活動は、「拡販業務」と「受給業務」に大別されます。

拡販業務では、自社製品を顧客に提案し、採用してもらうことが主な目的です。大口顧客に対しては、営業担当や技術サポート(FAE)が直接訪問し、顧客の製品仕様や開発スケジュールに基づいた最適な半導体を提案します。一方で、中小規模の顧客には販売代理店を介した間接営業や、Webプラットフォームを利用したオンライン営業が主流になりつつあります。

受給業務は、受注後の供給調整を担う業務です。半導体は製造に数ヶ月を要することもあるため、短納期での発注や納期変更への対応が日常的に発生します。このため、営業部門は製造部門やサプライチェーン部門と密接に連携し、調整役としての役割を果たします。需給業務の精度は、顧客満足度や信頼関係に直結する重要なファクターです。

顧客との関係構築と提案力

半導体営業においては、単に製品を売るだけでなく、顧客との信頼関係の構築が何よりも重要です。特にBtoBビジネスでは、顧客の新製品開発スケジュールや技術要件をいち早く察知し、そのニーズに合わせた半導体を迅速かつ的確に提案できるかどうかが営業の力量を左右します。

ここで求められるのは「目利き力」と「対応スピード」です。競合他社と比較される中で、自社の製品が最も適していると判断してもらうためには、スペックや価格だけでなく、開発効率や供給安定性まで含めた提案力が求められます。ドキュメント提供やサンプル供給も迅速に行い、顧客の開発プロセスに寄り添った対応ができることが、長期的な信頼につながります。

納期調整とサプライチェーンの連携

半導体の営業では、受注後の納期調整も重要な業務です。とくに近年は需給逼迫が常態化し、納期通りに製品を供給するためには、高度なサプライチェーンマネジメントが求められます。

営業担当者は、顧客の要求納期と自社の生産能力をすり合わせる役割を担います。製造部門や購買部門と連携し、生産計画の調整や緊急対応を行うことで、顧客の信頼を維持します。また、複数の案件が並行する中での優先順位付けも重要な判断業務です。こうした需給調整力が、ビジネス全体の競争力にも直結しています。

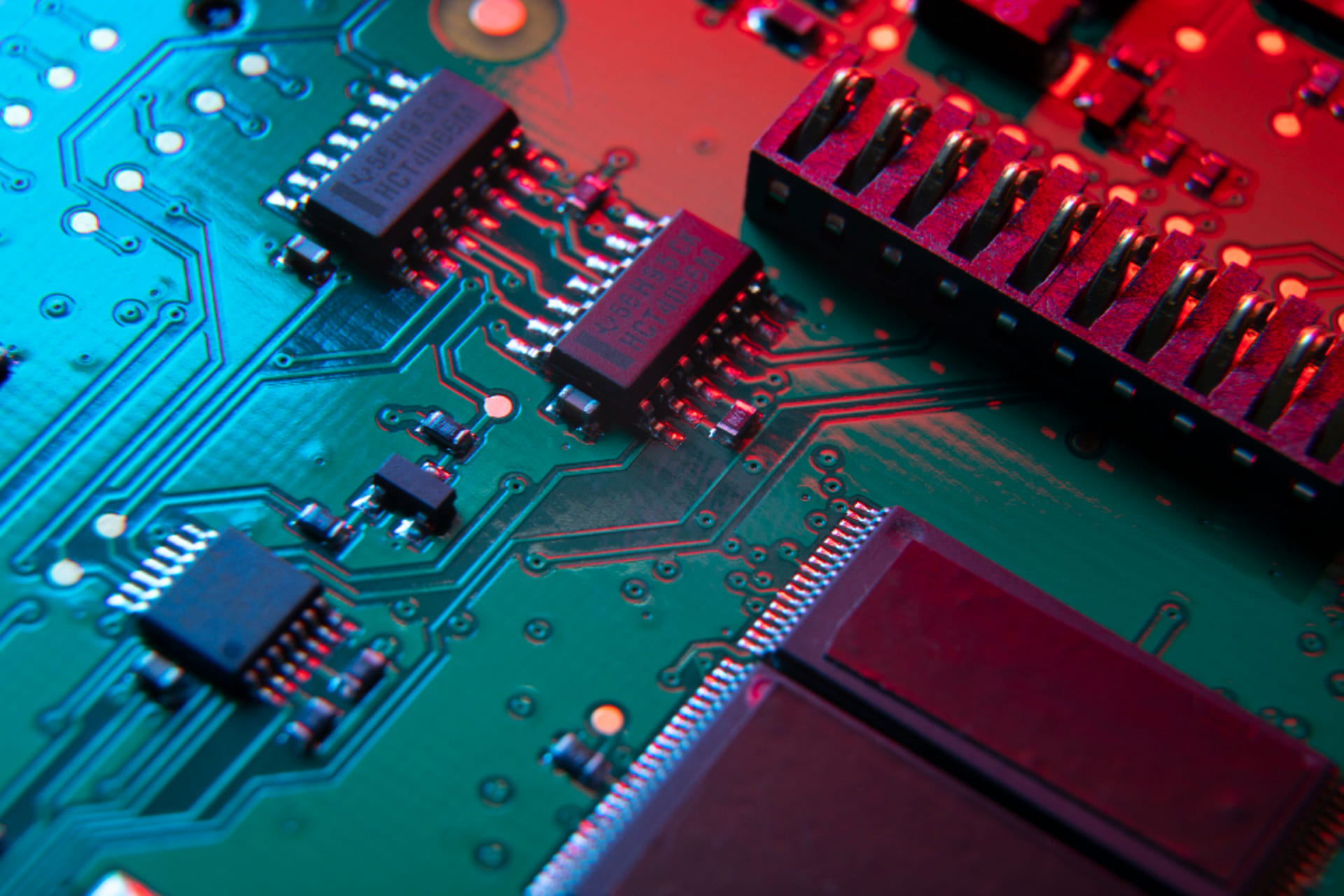

半導体業界におけるデジタル化の進展

半導体業界では、製造だけでなく設計、サプライチェーン、営業管理といったさまざまな領域でデジタル化が進んでいます。特にAIやIoTの導入、クラウド基盤の活用などによって、業務効率の向上やトラブルの未然防止、開発スピードの加速が実現されています。ここでは、スマートファクトリー化をはじめ、データを軸とした業務の高度化について具体的に見ていきましょう。

スマートファクトリーとAI活用

製造工程のデジタル化を象徴する存在が、スマートファクトリーの導入です。スマートファクトリーでは、工場内の装置やセンサから収集される膨大なデータをAIで分析し、リアルタイムで設備の稼働状況や品質を監視します。その結果、異常検知、故障予測、製造プロセスの最適化といった高度な運用が可能になります。

たとえば、ある工程で歩留まりの低下が発生した場合、AIが過去のデータや他工程の状態と照合し、原因の特定と迅速な対策立案を支援します。これにより、品質トラブルの抑制と生産性の向上を同時に実現できます。

装置の予知保全にもAIは活躍しています。従来は定期的に点検していた設備を、実際の稼働データに基づいて最適なタイミングでメンテナンスすることで、無駄なダウンタイムを減らすことができます。製造の複雑化が進む中、AIを軸とした運用は、競争力の維持に不可欠な技術基盤となっています。

サプライチェーン全体での情報連携

半導体のサプライチェーンは、原材料の調達から設計、製造、後工程、流通まで、多くの企業と工程がまたがる複雑な構造をしています。そのため、納期遅延や需給ギャップといったリスクを回避するには、関係企業間でのリアルタイムな情報共有が欠かせません。

近年では、クラウドベースのデータプラットフォームやSCM(サプライチェーン・マネジメント)システムの導入が進み、在庫状況、受注状況、生産進捗などの情報を複数企業間で統合的に管理できるようになっています。これにより、需要変動に対する柔軟な対応や、ボトルネックの早期発見が可能になります。

納期調整や緊急時の代替供給など、サプライチェーン全体でリスク対応力を高めるうえで、データの可視化と共有は極めて重要な役割です。

ESG・非財務情報の可視化へのニーズ

半導体業界でも、近年は環境・社会・ガバナンス(ESG)への配慮が企業評価の一環として重視されるようになりました。取引先や投資家からの信頼を得るには、CO₂排出量、水資源の使用状況、労働環境といった非財務情報の開示が求められます。

こうした背景から、各社ではサステナビリティレポートの作成や、ESG指標に関するデジタルデータの集約・可視化を進めています。データドリブンな取り組みを通じて、持続可能な経営姿勢を外部に示すとともに、企業自身のリスク管理にもつなげています。

環境負荷への対応とリサイクルへの取り組み

半導体の製造は高度な技術を要する一方で、環境負荷も大きな課題として認識されています。製造工程では大量の水や化学物質が使用され、適切な廃棄物処理が求められます。加えて、PFASのような環境残留性の高い物質への対応も急務となっています。このセクションでは、法制度、廃水処理、リサイクル技術、そしてサプライチェーン全体での取り組みまで、業界の環境対策を総合的に見ていきます。

廃棄物処理の法的枠組み

日本において半導体製造で発生する廃棄物の処理は、「廃棄物の処理及び清掃に関する法律(廃掃法)」に基づいて管理されています。この法律は「汚染者負担の原則」に基づき、廃棄物を排出した企業自身がその処理責任とコストを負担することを明記しています。

特に半導体産業では、化学物質や希少金属などの使用が多く、それらを含む排水や廃液は適切な中和・分離・再資源化のプロセスを経て処理されなければなりません。また、外部業者に処理を委託する際も、マニフェスト制度により処理経路のトレーサビリティが義務付けられており、企業の法令順守が厳しく求められています。

このような法的な基盤があるからこそ、環境への悪影響を最小限にとどめる体制が維持されているのです。

PFASを含む廃水処理の課題

半導体製造工程では、フォトリソグラフィやエッチング、洗浄といった工程で大量の水や化学薬品が使われます。中でも問題となっているのが、**PFAS(有機フッ素化合物)**を含む廃水の処理です。PFASは難燃性・撥水性・電気絶縁性に優れ、リソグラフィ用のレジスト材料や表面処理剤などに使用されていますが、極めて分解されにくく、環境中に長期間残留することが指摘されています。

近年、PFASの人体や生態系への悪影響が世界的に懸念されるようになり、多くの国で規制が強化されています。EUでは段階的な使用禁止に向けた法整備が進められ、日本国内でも監視体制の強化と代替技術の検討が進行中です。

PFASを含む廃水の処理は極めて困難であり、従来の物理的なろ過や活性炭吸着では十分な除去ができません。そのため、業界では新たな技術の導入が進められています。一例が、フッ酸系廃水からフッ素を回収し、人工蛍石(CaF₂)として再資源化する技術です。この手法では、化学反応により廃水中のフッ素を結晶化させ、産業用の資源として再利用することが可能となります。

加えて、電気分解や光触媒を活用したPFAS分解技術の研究も進んでおり、環境負荷の低減に向けた新たな選択肢が模索されています。企業としても、環境基準を満たすだけでなく、自社の環境ポリシーとして廃水処理に積極的に投資する動きが広がっています。

このような取り組みは単なるコンプライアンス対応にとどまらず、企業の信頼性やサステナビリティ経営を示す重要な指標として評価されつつあります。

フッ素リサイクルやリサイクル率向上の取り組み

廃水処理に加えて、固体廃棄物のリサイクルにも業界は注力しています。たとえば、半導体製造で使用される部材や金属を再利用するため、素材ごとの分別回収や再資源化技術が進化しています。多くの企業ではリサイクル率90%以上を目標に掲げており、具体的な数値目標を環境報告書などで開示しています。

とくにフッ素に関しては、製造副産物や廃液からの高純度回収による資源循環の試みが、脱炭素や資源制約対策の一環として重要視されています。

サプライチェーン全体での環境対応

環境対応は、もはや自社内の取り組みだけでは完結しません。原材料の調達から製造、物流、廃棄処理に至るまでのサプライチェーン全体での連携が求められています。

たとえば、製造委託先や素材供給元に対しても環境データの開示や環境負荷削減策の実施を求める動きが広がっています。グローバルな取引においては、国際的な環境基準やCO₂排出量の管理に対応できる企業であることが選定条件となるケースも増えてきました。

各社はScope3(間接排出)の把握・削減にも力を入れており、これには上流・下流のパートナー企業の協力が不可欠です。こうした背景から、サプライチェーンマネジメントと環境経営は、ますます一体化していく流れにあります。

まとめ

半導体産業は、技術革新の最前線に立ちながら、ビジネス面・環境面の両側面においても大きな変化を遂げています。営業活動では提案力と需給調整力が求められ、製造現場ではAIやIoTによるスマート化が進行。さらに、PFAS問題やリサイクル対応といった環境課題にも積極的に取り組む必要があります。

今後の半導体産業に求められるのは、単なる生産効率の追求ではなく、サステナビリティと信頼性を両立させた「持続可能な成長モデル」の構築です。企業ごとの取り組みだけでなく、業界横断的な連携が、次の時代の競争力を支える鍵となるでしょう。